精炼油设备的选购指南与使用建议

关键字:精炼油设备 发布时间:2025年07月24日

一、选购指南:从需求出发,精准匹配设备

明确原料类型与处理需求

植物油(如花生油、大豆油):需配置脱胶、脱酸、脱色、脱臭等全流程设备。若需生产一二级油,需增加脱蜡工序;三四级油可简化配置。

动物油(如猪油、牛油):需强化脱胶、脱酸环节,因动物毛油含游离脂肪酸、胶质及异味物质较多。例如,猪油精炼需通过碱炼脱酸(温度95-100℃,白土用量0.5%-2.5%)和真空脱臭(240-265℃)去除异味。

特殊油料(如米糠油、茶籽油):需额外配置脱蜡设备,避免蜡质影响油品透明度。

根据生产规模选择设备类型

小型作坊(日处理1-10吨):

推荐间歇式精炼设备,操作灵活,投资成本低(价格约几万至十几万元)。

示例:某小型花生油精炼线,采用碱炼脱酸+活性白土脱色,成品油酸值≤0.5mgKOH/g,符合国标三级标准。

中大型工厂(日处理50吨以上):

优先选择连续式精炼设备,自动化程度高,处理量大(日产200吨设备价格可达数百万元)。

精炼效率:高效设备可提升出油率(如螺旋压榨技术使花生油出油率提高18%)。

能耗控制:选择配备热回收系统的设备,降低蒸汽消耗(如某设备蒸汽消耗仅420kg/吨油)。

环保性能:优先采用低噪音(≤85dB)、低排放设计,符合绿色生产趋势。

评估设备质量与耐用性

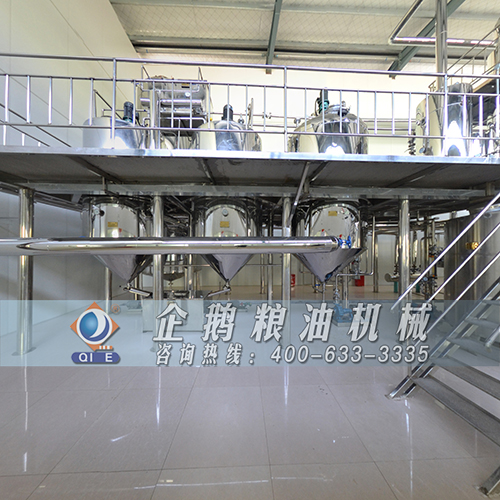

材质:不锈钢材质耐腐蚀、易清洗,延长设备寿命(如脱胶罐、脱色罐采用304不锈钢)。

制造工艺:模块化设计便于维护升级,例如某设备支持按需定制模块,适配不同产能需求。

品牌口碑:选择获行业认证(如ISO、CE)或参与标准制定的厂家。

性价比与售后服务

价格区间:小型设备几万至十几万元,大型设备数十万至数百万元,需结合预算与长期效益综合评估。

售后服务:24小时响应的厂家,降低停机风险。

二、使用建议:规范操作,延长设备寿命

操作前准备

设备检查:确认各部件紧固无松动,润滑系统正常(如轴承箱加注润滑脂)。

原料预处理:清理原料中的杂质(如石子、金属),避免堵塞管道或损坏设备。

人员培训:操作人员需熟悉工艺流程(如碱炼温度、脱色时间)及安全规范(如佩戴护目镜、防滑鞋)。

生产过程控制

参数监控:实时监测温度、压力、流量等关键参数(如脱臭温度需稳定在240-265℃)。

异常处理:发现噪音、漏油或部件损坏时,立即停机检修,避免故障扩大。

节能操作:利用热回收系统预热原料,减少能源浪费(如某设备热交换技术降低能耗25%)。

维护与保养

日常清洁:每班次结束后清理设备内外污垢,防止油脂氧化(如脱色罐需定期清除白土残留)。

定期检修:每4-6个月进行大检修,更换磨损件(如密封圈、齿轮),检查润滑油质量。

润滑管理:按说明书要求加注润滑脂,避免齿轮箱油温过高(超过规定范围需降温)。

安全与环保

通风要求:保持车间通风良好,防止油脂挥发导致空气污染(如脱臭工序需配置排气系统)。

应急措施:制定停电、火灾等预案,定期演练(如停电时立即关闭进料闸门,防止电机过载)。

废弃物处理:合规排放废水(如某设备废水排放符合欧盟标准),避免环境污染。

三、案例参考:不同场景下的设备选择

案例1:小型花生油作坊

选择日处理5吨的间歇式设备,配置碱炼脱酸+活性白土脱色模块,投资约15万元,3个月回本。

操作要点:严格控制碱液浓度(20-30Be)和搅拌时间(5-10min),确保皂粒分离彻底。

案例2:大型大豆油精炼厂

选用日产200吨的连续式设备,集成PLC控制+远程监控,价格约800万元,年节省能耗成本200万元。

维护重点:每季度检查热交换器结垢情况,及时清洗以维持换热效率。

四、总结:选购与使用的核心原则

选购原则:以需求为导向,平衡性能、质量与成本,优先选择技术成熟、服务完善的品牌。

使用原则:规范操作、定期维护、强化安全,通过精细化管理提升设备综合效益。

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-63388876。